Quando parliamo di lavorazioni meccaniche di precisione ci riferiamo a un elemento fondamentale per la produzione di componenti con elevati standard di qualità e accuratezza, con applicazioni in settori che spaziano dall’aerospaziale, l’automotive, la medicina e l’orologeria, dove anche piccole variazioni dimensionali possono compromettere il funzionamento.

In un mercato industriale sempre più esigente, le lavorazioni di precisione sono un requisito essenziale per tutte le aziende che fanno di innovazione e competitività i propri punti di forza.

Con questo articolo vogliamo definire e ordinare alcune tra le nozioni principali sull’argomento.

Tecniche di lavorazione meccanica di precisione

Nel novero delle lavorazioni meccaniche di precisione esistono diverse possibilità e varianti. Di seguito vediamo le principali.

- La tornitura è una tecnica che utilizza un utensile per rimuovere materiale da un pezzo in rotazione, ideale per la realizzazione di assi, perni e superfici cilindriche precise.

- La zincatura è un processo di protezione anticorrosione in cui un oggetto in metallo viene ricoperto con uno strato di zinco, generalmente mediante immersione o spruzzatura, per prevenire la corrosione.

- La rettifica è impiegata per ottenere finiture superficiali estremamente lisce e tolleranze dimensionali molto strette, particolarmente importante per pezzi con geometrie complesse.

- La burattatura è un processo di lavorazione meccanica che consiste nell’asportare materiali in eccesso da una superficie metallica mediante l’utilizzo di utensili specifici, come frese o torni, per ottenere forme precise.

- Altre tecniche includono la foratura, l’elettroerosione per lavorare materiali duri come l’acciaio temprato e il taglio laser per precisione e velocità nelle lavorazioni su materiali metallici e non.

La scelta della tecnica dipende dalle specifiche del pezzo da realizzare, dai materiali utilizzate e dalle tolleranze richieste.

Materiali e tolleranze

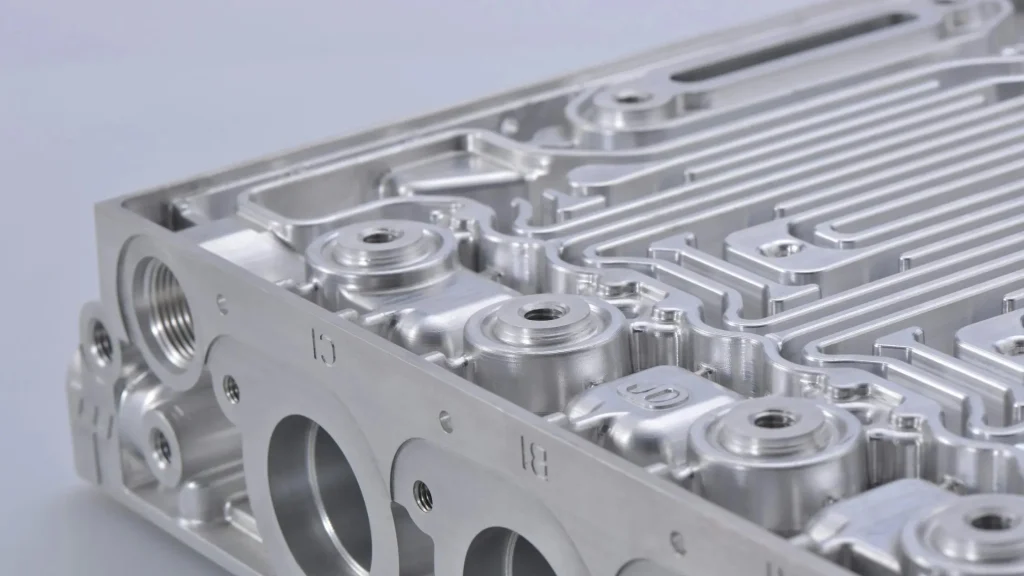

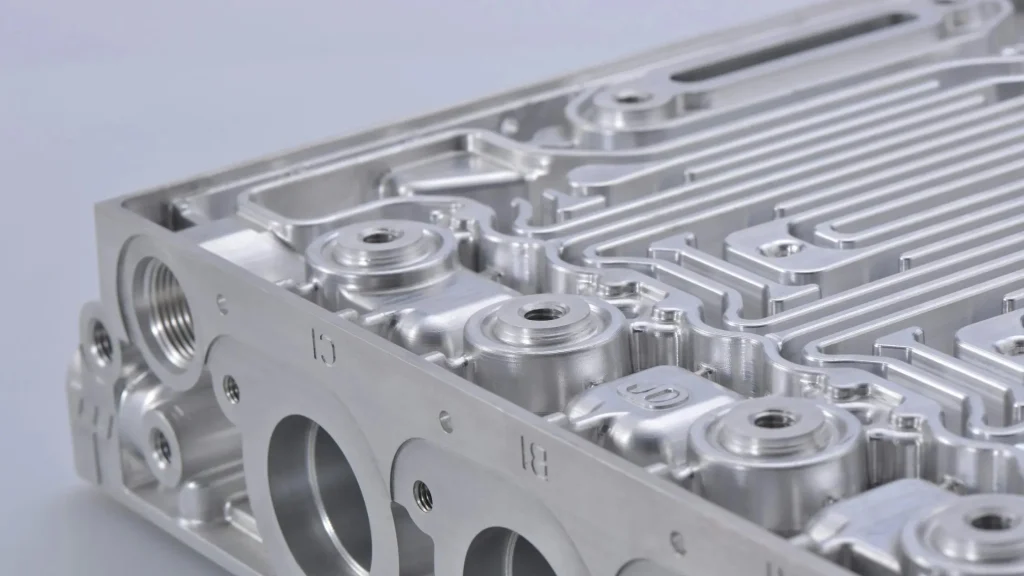

Nei processi di lavorazione di precisione, la scelta dei materiali gioca un ruolo cruciale. Materiali come acciaio inox, alluminio, leghe speciali e materiali compositi vengono selezionati in base alle proprietà richieste per il componente finale. L’acciaio inox, ad esempio, offre resistenza alla corrosione e robustezza, mentre l’alluminio è leggero e adatto a componenti con alta conducibilità termica.

Le tolleranze dimensionali e geometriche sono a loro volta parametri critici, che influenzano la funzionalità e l’intercambiabilità dei componenti. Le moderne tecnologie CNC consentono tolleranze nell’ordine dei micron, garantendo precisione ripetibile anche su produzioni in serie.

La combinazione di materiali appropriati, tolleranze e controllo qualità si traduce in lavorazioni di precisione ad alta efficienza.

Controllo qualità e certificazioni

Il controllo qualità è uno dei principali requisiti a garanzia della conformità dei componenti agli standard richiesti. L’utilizzo di strumenti avanzati come macchine di misura tridimensionale (CMM), proiettori di profili e strumenti di misura di precisione consente di verificare le dimensioni, la forma e la finitura superficiale dei pezzi con grande accuratezza.

Le certificazioni di qualità, come la norma ISO 9001, attestano l’adozione di rigorosi processi di controllo qualità durante tutte le fasi della produzione e dimostrano l’impegno dell’azienda nel garantire elevati standard di qualità e soddisfare le esigenze dei clienti.

Oltre alle certificazioni generali, settori specifici come l’aerospaziale richiedono spesso certificazioni più rigorose come AS9100, che evidenziano la conformità ai requisiti specifici del settore.

Il controllo qualità e le certificazioni sono quindi fondamentali per garantire la precisione, l’affidabilità e la conformità normativa dei componenti prodotti, assicurando la soddisfazione del cliente e la competitività dell’azienda nel mercato.

Lavorazioni meccaniche e industria 4.0

Il concetto di industria 4.0 è spesso usato in modo astratto, ma nel caso delle lavorazioni meccaniche di precisione esistono applicazioni concrete in grado di migliorare notevolmente i processi di lavoro.

Nel contesto delle lavorazioni di precisione, l’utilizzo di macchine a controllo numerico (CNC) è diventato la norma, consentendo la programmazione automatica delle operazioni e garantendo elevata ripetibilità e precisione. La connessione delle macchine in reti intelligenti consente il monitoraggio in tempo reale delle prestazioni, la raccolta di dati di produzione e l’ottimizzazione dei processi.

La simulazione digitale e la prototipazione virtuale permettono di testare e ottimizzare i processi di lavorazione prima della produzione fisica, riducendo i tempi e i costi di sviluppo. I sistemi di controllo qualità integrati utilizzano sensori avanzati e algoritmi di analisi dati per garantire la conformità dimensionale e funzionale dei componenti.

L’industria 4.0 ha il potenziale di rendere le lavorazioni di precisione più efficienti, flessibili e competitive, consentendo alle aziende di soddisfare le crescenti richieste di personalizzazione, qualità e tempi di consegna ridotti nel panorama industriale globale.

Cerchi un team di esperti in lavorazioni meccaniche di precisione? Siamo a tua disposizione!

Email:

Tel: 0362 335684